光刻胶,是芯片制造的关键材料。

为了打破国际垄断,中国企业全力攻关,进步确实很大。

但是,与日本,中国光刻胶仍然有很大的差距。

到底差在哪里?

中国企业又该如何突围?

光刻胶,顾名思义,就是光刻机在光刻过程中使用的聚合物薄膜材料,英文直译过来是光致抗蚀剂,能在紫外光、电子束、离子束、X射线等照射或辐射下,发生聚合或解聚反应,把图案留在硅片上。

光刻胶工作原理

我们平常说的光刻胶,其实是一类产品的统称。

按形成的图像来分,有正性和负性两大类。按曝光光源和辐射源的不同就分得更细了,可分为紫外光刻胶、深紫外光刻胶、X-射线胶、电子束胶、离子束胶等。

光刻完成后的晶圆片

每类都有前面说的正负性之分,品种规格很多,非常复杂,对应的配方和生产技术也简单不了,但总体上都包括三种成分:感光树脂、增感剂和溶剂。

光刻胶的使用范围相当广,显示面板、集成电路和半导体分立器件等细微图形的加工作业都用得到,下游产品从智能手机的处理器到医疗设备的传感器,再到航天器的控制系统……无所不包。

尤其是对于精密制造和小型化设备的生产,光刻胶更是至关重要。

光刻胶是智能装备必不可少的源头精细化工品,其性能直接影响到终端产品的产能和质量。

光刻胶的市场规模基本约等于智能装备的制造能力,它的研发和改进也是半导体技术水平的关键指标。

正是意识到光刻胶的重要性,近二十年来,我国一直非常重视光刻胶行业的发展,积极给予政策支持,力争实现国产化。

早在“十二五”期间列出的16个国家科技重大专项,《极大规模集成电路制造装备及成套工艺》位列第二,号称“02专项”。

《极大规模集成电路制造装备及成套工艺》列入国家科技重大专项

十年过去,“02专项”结出硕果。

2020年底,南大光电发布公告,称其控股子公司“宁波南大光电”自主研发的 ArF(193nm)光刻胶产品成功通过客户的使用认证,“本次认证选择客户50nm闪存产品中的控制栅进行验证,宁波南大光电的ArF光刻胶产品测试各项性能满足工艺规格要求,良率结果达标。”

超高精细光刻胶项目在2018年5月通过了02专项验收,2019年底,以研发团队为技术骨干的国科天骥公司在滨州成立,进行高档光刻胶及其相关有机湿电子化学品的小批量生产。

2021年,国科天骥在滨州生产园区试生产高档光刻胶。

新闻报道

徐州博康已成功开发ArF/KrF单体及光刻胶、I线光刻胶、封装光刻胶、电子束光刻胶等系列产品。

最近,武汉太紫微光电科技有限公司推出的T150 A光刻胶产品,已通过半导体工艺量产验证,实现配方全自主设计。

目前,国内已有数十家企业涉足光刻胶领域,在短短几年内提高了光刻胶的国产化率,市场产值也快速增长。

比如,PCB光刻胶,国产率达到了63%,湿膜及阻焊油墨基本能实现自给;

LCD光刻胶领域,触控屏光刻胶正逐步实现国产化替代,目前国产率能到三到四成。

光刻胶国产化,进步确实很大。

看到进步,更要看到差距。

从规模上看,2023年国内光刻胶市场规模约为121亿元,预计未来5年均复合增长率10%,增长率超过全球平均水平,但规模占比在全球不到两成。

从类别看,我国光刻胶在高端领域国产化率极低。像是7nm技术所需的最高端的EUV光刻胶,国产化率乐观估计也不足1%。

对比日本,差距尤为突出。

全球五大光刻胶生产商中,日企独占四家,JSR、东京应化、信越化学及富士胶片拿下全球超70%的光刻胶市场。

特别是在最高端的ArF和EUV领域,日企市场占有率超过90%!

日本光刻胶的国际市场份额(2022年)

不仅是市场份额,日企在光刻胶领域的专利申请量和技术水平在全世界也是遥遥领先。

根据2021年9月,日本光刻胶专利申请量占全球该领域专利数量的46%,一家独大,排名第二的是美国,占25%。

中国则仅以7%的占比,排在韩国之后,排名全球第四。

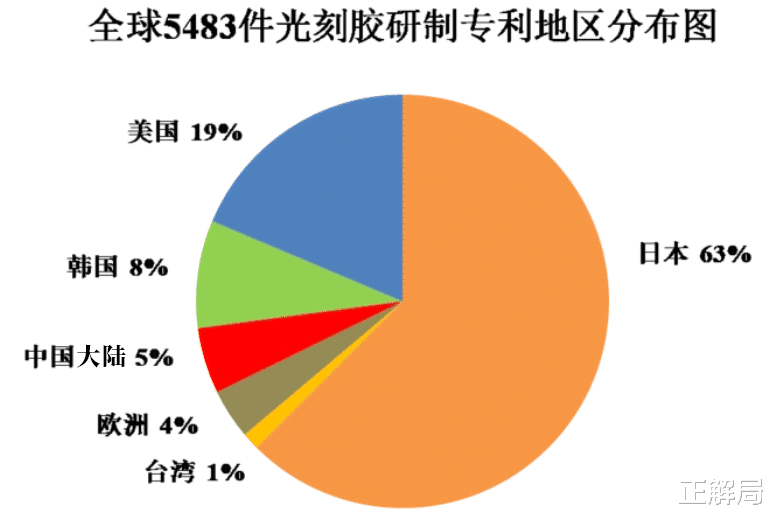

2023年,全球共有5483件光刻胶专利,日本独占63%。

2023年光刻胶专利全球地区分布

应该说,在光刻胶领域,中国企业与日企的差距是全方位的。

那么,日本的光刻胶企业为什么这么强?

网上有很多文章解答过,大多是从起步较早、政府支持、人才培养等角度分析。

这里,正解局不再面面俱到,而是提供一个观察的视角:

壁垒。

简单来说,日本光刻胶企业先建立了技术壁垒,再建立了行业壁垒,最后建立了产业壁垒。

先看技术壁垒。

早1960年代,日本就组织技术攻关,实现了光刻胶的知识产权自有——东京应化(TOK)于1968年研发出首个环化橡胶系光刻胶产品MOR-81。

到1970年代,日本光刻胶已陆续完成商业化,几大巨头掌握核心技术。

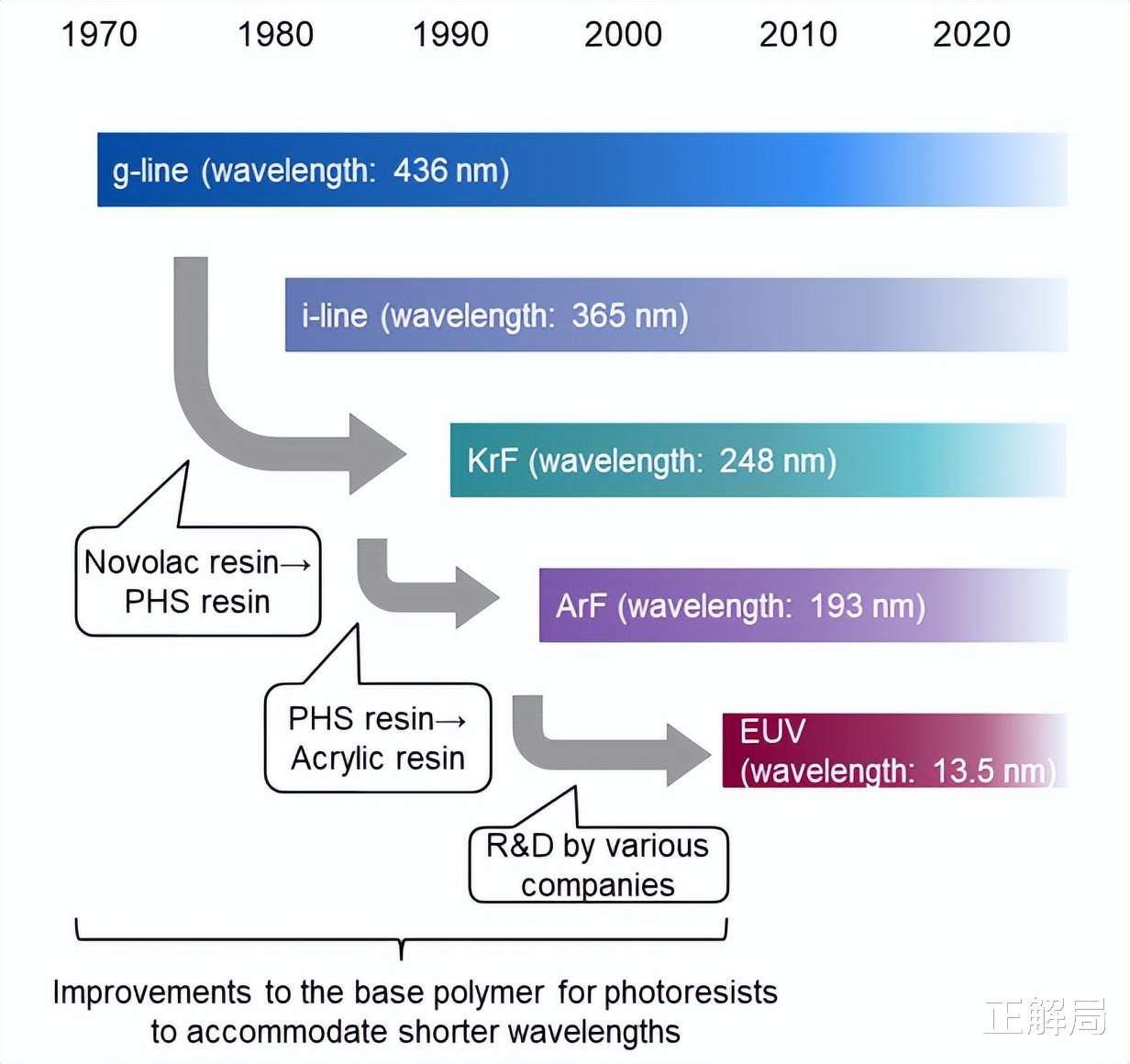

1990年代开始,继续突破高端技术,初步构建技术壁垒。

日企光刻胶技术发展时间线

再看行业壁垒。

日本企业背后,大多有财团的影子。

化工领域更是日本财团重点布局的行业。财团之间,关系复杂,并非是完全的竞争关系。

表面看上去,日本几大光刻胶龙头企业各自独立。实际上,在不同细分领域侧重不同,抱团合作,形成行业壁垒。

最后看产业壁垒。

光刻胶是关键行业的关键材料,一旦使用,轻易不会更换。

日本光刻胶企业在晶圆生产的初期就介入进来,联合研发,开发出适配于晶圆厂专门要求的光刻胶。

后续实现生产,光刻胶跟晶圆厂的光刻机和生产条件高度匹配,专品专用,不可替代。

这样一来,除非有巨大的不可抗力,晶圆厂不想也不敢换掉日本企业的光刻胶。

日本光刻胶企业与下游晶圆厂深度合作,嵌入其全产业生态中,构建起牢不可破的产业壁垒,让自己的霸主地位极为稳固。

中国想要在光刻胶领域掌握主动,打破垄断,要走的路还很远。

首先还是要加大研发攻关,掌握核心技术。

光刻胶本身复杂产线的行业性质,为打破垄断,缩短与日企的差距,我国企业的研发是多向发力,多点开花。

最高端的EUV光刻胶主要有两种类型,一种是化学放大型(CAR),另一种是金属氧化物。

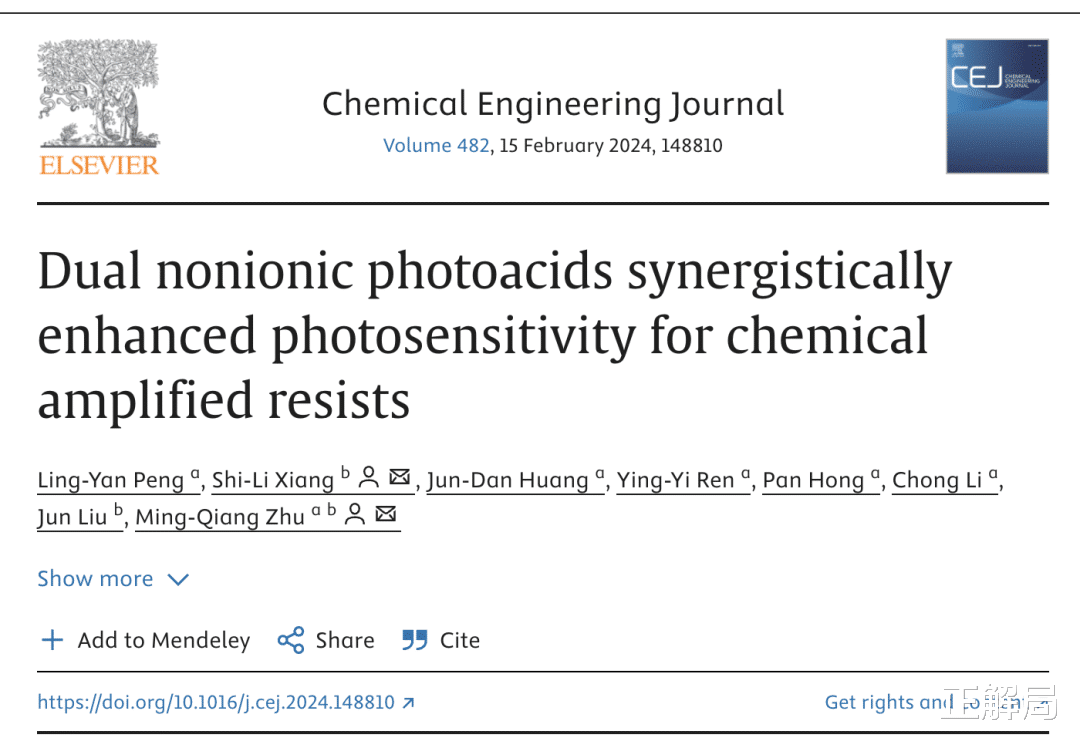

今年4月,湖北九峰山实验室与华中科技大学的联合研究团队成功突破了“双非离子型光酸协同增强响应的化学放大光刻胶”技术。

研究团队发表的论文

这种光刻胶能在曝光后产生更多酸,从而提高成像质量,减小线宽粗糙度,以更高灵敏度和分辨率来适应更先进更复杂的集成电路制造工艺。

在新型光刻胶的研发领域,我国科研团队也在攻关。

目前最顶级的EUV光刻机中,光刻胶的技术难度之一就是普遍对光源的敏感度不足,这不仅制约了产量,也推高了光刻机及其配套光源的制造难度和成本。

去年10月,我国清华大学与浙江大学的联合团队全球首次提出了“点击光刻”新方法,并成功开发出与之匹配的超高感光度光刻胶样品。

团队发表的论文

这种新型的光刻胶材料,能在极低曝光剂量下实现高对比度成像,大大降低了光刻曝光剂量,提高光刻效率。

其次,光刻胶技术尽快产业化。

光刻胶行不行,技术突破只是一个方面,不能只看专利和论文,最终还是要看落地到产业的情况。

除了前面提到的南大光电和国科天骥等企业之外,中国的光刻胶企业还有不少。在A股,目前有约20只光刻胶相关的股票,代表着中国光刻胶领域的中坚力量。

上市公司彤程新材号称是中国唯一掌握高档光刻胶研发技术的企业,大陆唯一一台ASML曝光机也在该公司。

在半导体光刻胶领域,彤程新材的产品线很全,G线、I线、KrF、ArF和EUV等五大类光刻胶都有。

G线光刻胶市场,该公司占据份额较大,I线光刻胶的技术实力已经接近国际领先水平,KrF光刻胶已经实现自主研发,主要供给国内下游厂商。比较高端的ArF和EUV正在试量产中。

最后,要建立光刻胶的产业生态。

除了技术突破和产业化,分析日本的经验可知,更重要的形成自己的产业生态体系——一定要与下游企业深度合作。

说得直接点,就是要有自己的光刻机。

就像大飞机产业链,只有中国自己能造大飞机,能卖大飞机,国产的大飞机零部件才有用武之地,相关的上游产业才能蓬勃发展。

否则,仅有技术是没用的,只能白白拿着技术,转化不出来,慢慢过时落伍被淘汰。

造出自己的光刻机,恰恰是最难的。

全球光刻机行业里,几乎是美日企业的天下。荷兰阿斯麦ASML供给了全球92%的高端光刻机。

半导体制造设备市场份额 图片来源:日经中文网

目前,我国光刻机的国产化率不足3%,2023年进口光刻机数量高达225台,进口金额高达87.54亿美元,进口金额创下历史新高。

以产品来说,仅有上海微电子能制造90nm工艺节点DUV光刻机,与ASML差距极大。

难度再大,也要上。

换个角度看,国产光刻胶的发展,绝不能单打独斗,需要产业链整体突破。

对光刻胶和半导体行业,我们要有信心,更要有耐心。

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。